为何选择环氧树脂-胺固化体系做防腐底漆?

人们利用涂层隔离水分、氧气、离子等腐蚀因子,以产生长效防腐的效果,在世界上已经有悠久的应用历史和应用经验。

一般通过喷涂、刷涂等施工方法将涂料附着在金属底材上固化,金属底材包括碳钢、铸铁、铝合金、钛合金等等 。为了增强附着力,金属底材一般都需要经过物理或化学的表面处理工艺,以去除粉尘、油脂、铁锈、疏松层,形成粗糙界面。

粘接强度是个关键性的影响因素,只有解决了底漆的附着力问题,中涂层和面漆才能起到相应的效果。涂层使用过程中,面临着不断变化的氧气、水、离子等大气环境的不断侵蚀和破坏,其透过粘接界面渗透的可能性很大,这样给防腐涂料的耐久性提出了一个严峻的课题。选择哪种树脂能解决这个问题?

环氧树脂在国民经济各行业的应用已经非常广泛,防腐涂料领域一般选择用环氧树脂来制成底漆,那是为什么?

要搞懂这个问题,我们得从防腐涂料的应用要求和环氧树脂的分子结构来分析:

防腐涂层需要跟金属底材产生较强的界面粘接强度,涂层和界面具有憎水性、耐酸碱耐溶剂耐盐雾耐腐蚀,耐久性好,耐湿热、耐老化。

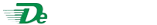

1、 环氧体系的结构具有较好的耐腐蚀性

1.1双酚A的苯环结构提供了体系的刚性、耐酸碱性、耐水性和耐溶剂性、耐盐雾性等。

1.2醚键的结构提供的体系较好的耐碱性和耐久性。

2、 可提高附着力

2.1环氧分子结构中含有羟基,较高聚合度的双酚A环氧羟基含量更高,有利于跟极性界面形成氢键,从而提高附着力。

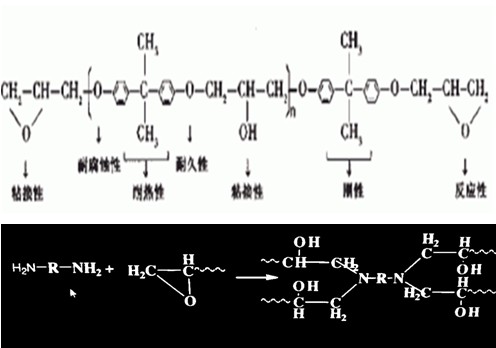

2.2使用胺类(叔胺除外)作为固化剂,每反应1摩尔活泼氢产生1摩尔羟基,一个伯胺产生两个羟基,多氨基结构的固化剂分子产生更多的羟基,这样有利于提高附着力。

2.3方便通过胺类固化剂分子结构的调整,接入长碳链和苯环结构,产生结构增韧的效果,可以提高涂层抗冲击和剥离强度。

2.4可通过外加增韧剂或者复配弹性环氧树脂,提高涂层抗冲击和剥离强度。

2.5较好的附着力、剥离强度和憎水性,有效阻止水、氧气、离子通过界面渗入的趋势。

3、三维网状结构的耐热体型高分子结构提高耐久性

3.1通过配合疏水性的功能性固化剂,环氧致密的固化涂层疏水性较强,有效阻止水、氧气、离子通过漆面和界面渗入的趋势。

3.2较高的Tg和弹性模量以及疏水性,降低较高温度下材料的老化速度,提高湿热条件下的耐久性。

3.3较高的Tg和弹性模量,产生抵抗水分渗透压差导致的变形和起泡倾向。

3.4较高的湿粘接强度,阻止水分、氧气和离子从界面进一步渗透的倾向。

3.5故结构增韧的多氨基固化剂,憎水性强,涂膜更加致密,具有更高的剥离强度和附着力。

当然,环氧树脂也有其缺陷,不饱和的苯环结构容易导致紫外光环境下变色,醚键容易导致太阳暴晒下粉化,分子断链,强度衰减,所以一般不使用环氧树脂作为室外使用的面漆使用。

综合环氧树脂和聚氨酯、丙烯酸、聚脲、醇酸、聚酯、氨基等树脂的比较,没有哪种树脂体系中及固化后能带来大量的羟基跟底材产生有利于粘接强度的氢键.当然,较多的极性基团可能导致界面吸水性增强,但通过配合多官能团的结构增韧型固化剂,引入疏水的多环式结构和长碳链,控制分子的规整性,增强界面的憎水性和涂膜的致密度,可有效阻止腐蚀因子的渗透。而其余树脂体系要不亲水性较强,要不具有跟水分的反应性,且收缩率较大,应力导致涂层起泡破坏的可能性大增。

综合而言,环氧树脂才是最合适的防腐涂料的底漆材料!